柔性生产线、自动化检测是工厂应对快节奏生产节拍的不二之选。海克斯康多机柔性自动化测量方案针对不同零部件生产线的特点,集成自动上下料、自动识别、自动数据分析等关键模块,实现多台测量机的全自动检测、自动结果判定、测量数据自动存储,同时通过智慧质量数字化方案,实现对所有质量数据的全面管控。

传统人工单机操作模式面对种类众多的工件,人工操作繁琐,出错率高;工件检测的辅助准备时间长,检测效率低,设备稼动率低;单机检测人工成本高,检测数据仅能手动记录或单独存储,无法满足检测数据数字化和追溯性需要。

相比较而言,自动化检测模式优势明显:

优势特点

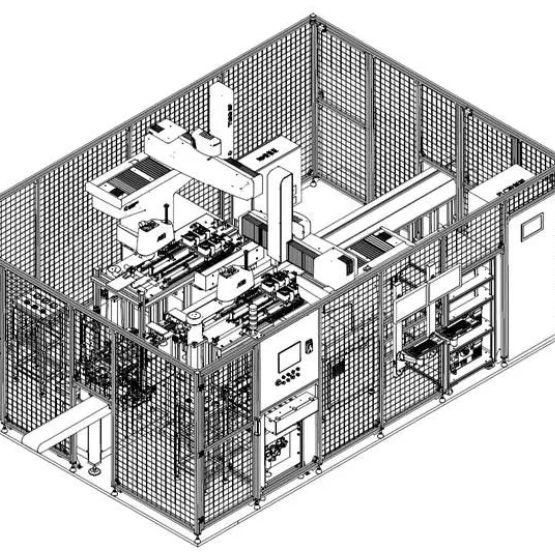

柔性智能化检测系统

系统可嵌入自动化生产线,也可置于产线旁,兼容实现多种类型零件的在线、线旁、线下检测,自动完成工件识别和检测,并自动存储测量结果;

自动检测并判定结果

系统自动完成工件检测,并根据测量数据给出工件判定,自动实现工件分级下料;

提升效率与设备利用率

系统自动完成工件识别、上下料和自动化检测,提高系统检测效率;全自动检测满足24小时不间断生产,提高设备利用率;

安全防护等级高

系统配置气压传感器、位置传感器等各种安全防护装置,确保系统和人身安全;

大幅节省人力成本

全自动检测系统,大幅减少操作人员,部分自动化在线检测方案则实现无人化操作;

数字化质量数据可追溯

检测完毕,自动关联工件身份信息存储测量报告;并实时将检测数据传递至数据库,提高数字化和追溯性。

应用案例

多机柔性自动化测量方案已成熟应用于电子、汽车、医疗及通用机械领域,以数字化、自动化、智能化的方案为诸多行业生产效率与品质的提升赋能。

电子制造

针对电子行业零部件批量大、品种多、检测节拍快的特点,海克斯康将码垛系统、视觉识别等模块加入多机柔性自动化测量系统中。

典型方案:智能手表零件自动化检测方案

智能手表零件自动化检测方案,集成了自动码垛、视觉识别、六轴机器人、自动夹具等,能够实现诸如表壳、手表玻璃等智能手表零件的离线自动测量,大幅度提高了手表零件的质量检测效率。

汽车制造

汽车制造是制造业中自动化应用水平较高领域,集成于生产线的全自动化检测方案加快汽车零部件的生产效率,同时质量数据的可追溯性也给供应商与主机厂间的质量交付提供数字化保障。

典型方案:汽车轮毂全自动检测方案

针对轮毂生产线多品种待测工件的特点,海克斯康为轮毂全自动检测站配置轮毂识别工位,轮毂位姿调整工位等定制模块,确保不同轮辐轮毂的自动化识别与检测。

通用机械

轴承部件、盘类部件等是机械结构的基础,通用机械部件的生产现场更是各色各异,特别是在上下料模块,海克斯康提供AGV自动运输、六轴机器人抓取等多样化的模块以适应不同的生产线。

典型方案:轴承自动化检测方案

为实现轴承内外圈的全自动检测,海克斯康自动化在线测量方案通过集成双机器人、双上下料机构的协同作业,快速实现轴承内外圈的高精度测量,可自动生成测量报告,以及实时上传检测数据至产线MES系统。