ABB Robotics & ZKW Lichtsysteme

在奥地利顶级照明系统ZKW集团的产线上,十二台ABB协作机器人GoFa拒绝做冷冰冰的机器,而是成为了与人类并肩协作的智慧伙伴,无需隔离与安全区域,安全又高效地与员工共同完成汽车LED照明系统的各项制造任务。

高档汽车现代LED照明系统的生产过程十分复杂。由于许多组件非常精密,通常需要多个人手来进行精密组装,且在组装过程中还不能损坏工件。为了降低成本并提高效率,ZKW最终选择引入ABB协作机器人GoFa来完成部分生产任务。

精准定位显身手

ZKW生产的照明模块灯带长度约有60厘米。由于这些灯带具有柔软、易受损伤的特点,因此需要使用定位精准的GoFa抓取他们,并将其精准地放置在工件上,随后员工就可以拧紧已经正确定位的灯带部分。

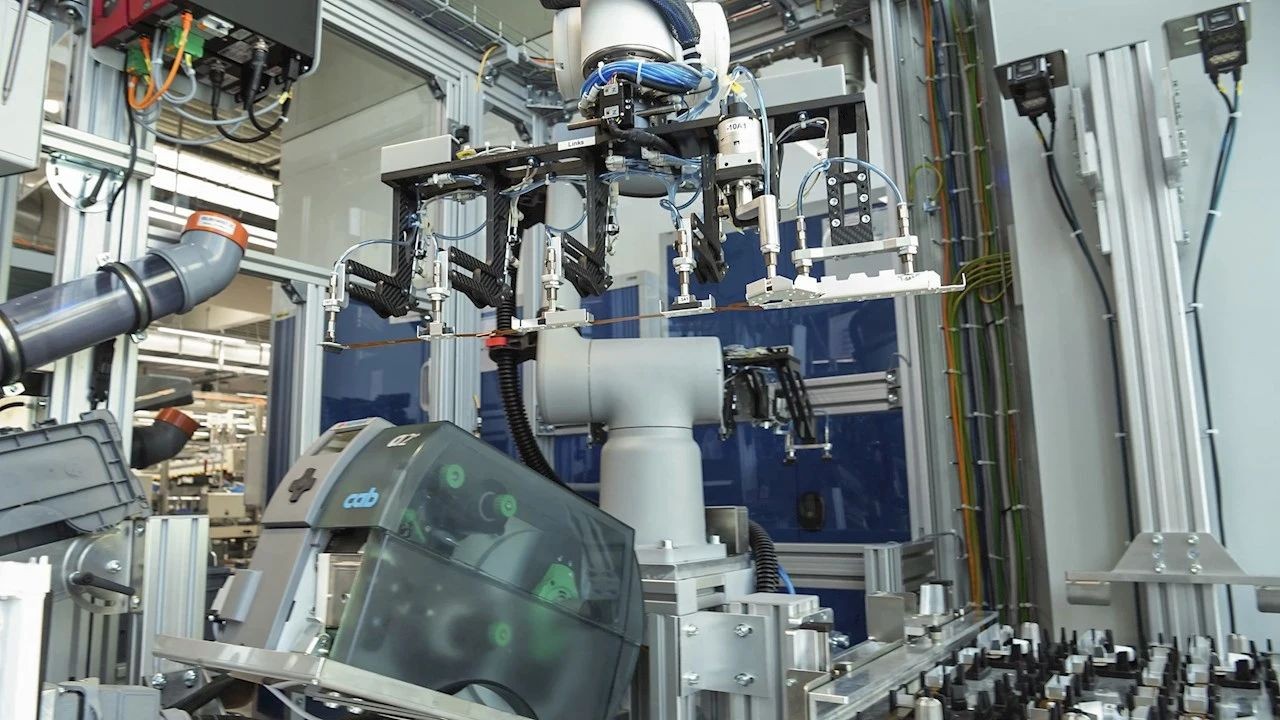

ZKW将自主开发的的夹具系统安装在了ABB协作机器人GoFa™ CRB 15000上。抓手共有六个“手指”。如果LED灯带放置位置正确,其中一个“手指”会移动到旁边,以便员工可以插入螺丝并拧紧。电动螺丝刀与上级PLC进行通信,顺序控制器协调机器人的各个操作步骤和运动。在每次确认成功拧紧后,GoFa会自主进入下一个阶段,将灯带的剩余部分放置在所需的位置。

有限空间,无限潜力

在另一条产线上使用了另一台GoFa。在这里,需要在非常有限的空间内插入螺钉来固定各种组件。在这个过程中,重要的是要确保照明装置不受损坏,并且螺丝能够安全、精确地安装在倾斜的空间和较大的空腔中。在这里,员工和机器人直接在照明装置上交替工作。通常情况下,彼此之间的距离不超过30厘米。

一位来自ZKW三年的学徒通过使用ABB RobotStudio®仿真软件以及SafeMove软件对机器人完成了编程。该工艺流程已完全集成在了由ZKW设计和编程的PLC控制器中,并且整个装置都已接入了ZKW的SCADA系统中。